- info@eastop.com

東昇生產自動化系統(EMA)是生產管理系統,貼近生產流程,將龐大生產數據整合,縮短製定生產計劃的時間,準確計算生產週期,配合物料需求計劃 MRP,大大簡化備料及發料計算過程,令生產進度一目了然,成本計算靈活、快捷、準確,減低倉存積壓,配合人力資源達到有效協調採購、銷售、生產部門,大大提高生產效率。

為了配合各行各業的需求,東昇的生產管理系統有三種方案來滿足各企業的需求:

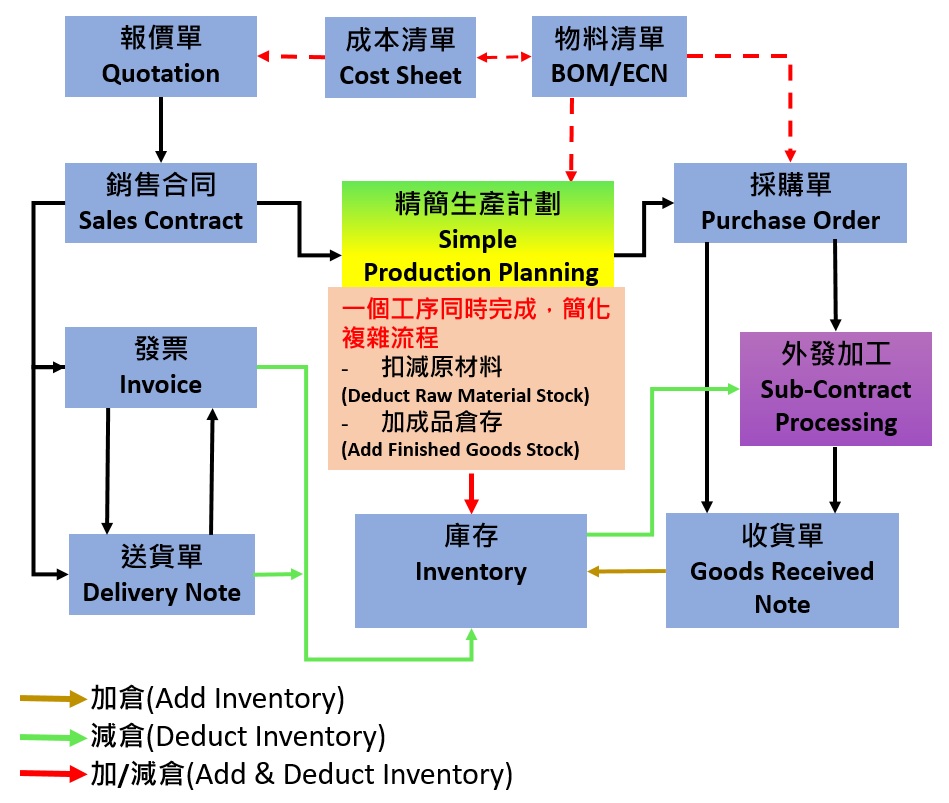

方案 (一) 精簡生產

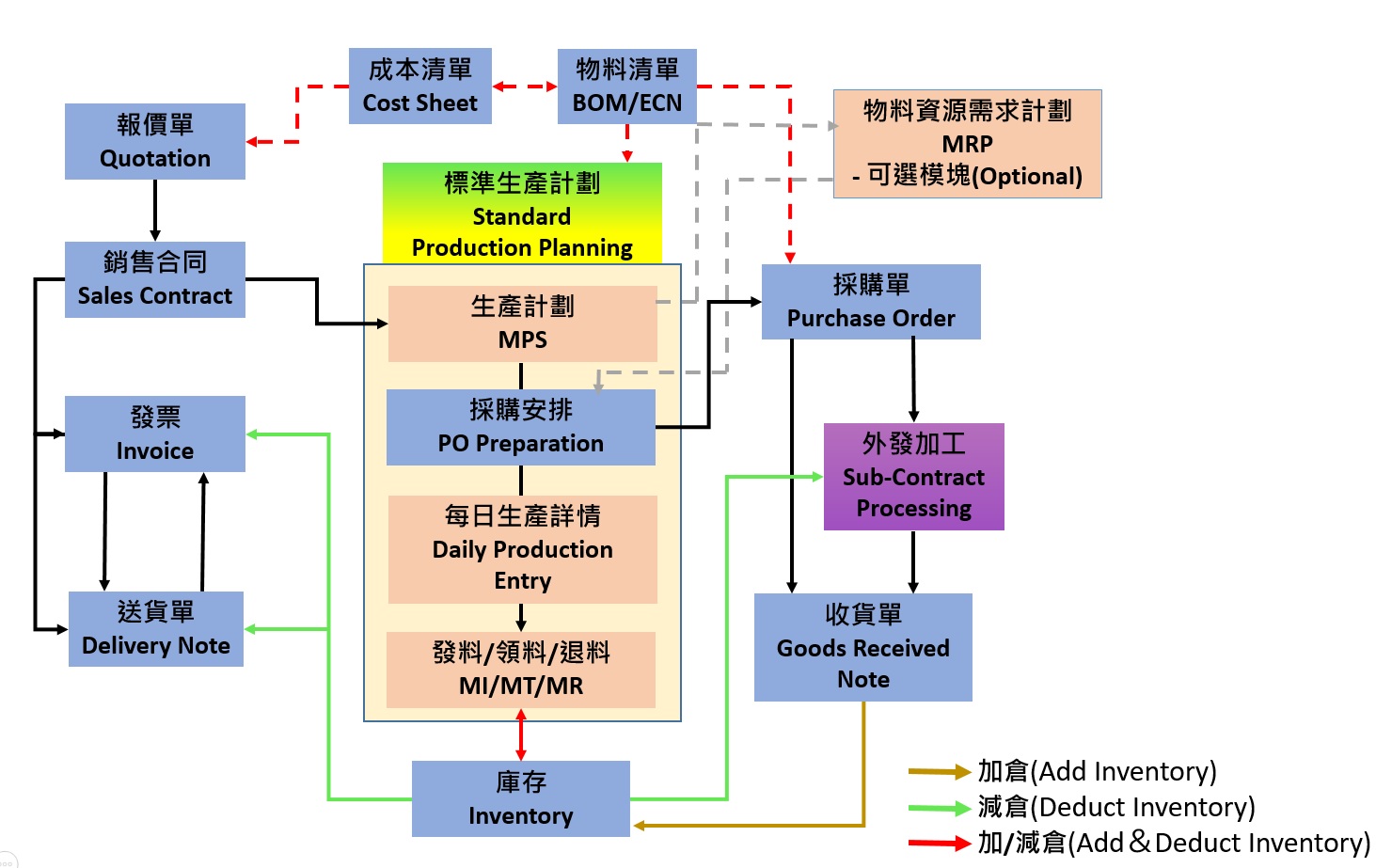

方案 (二) 標準生產

方案 (三) 全面生產

一個模組同時處理物料清單,扣減物料使用數量/成品回倉及成本計算。簡單步驟就能完成複雜的加工生產。適合只需要扣原料加工成品行業 (例如:食品加工、健康食品等)

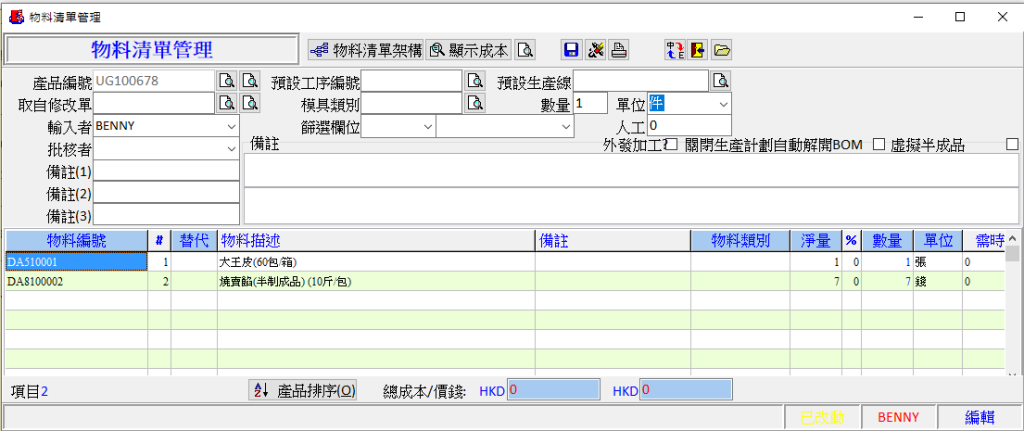

1.1 物料清單設定(設定成品與原料預計用量比例)

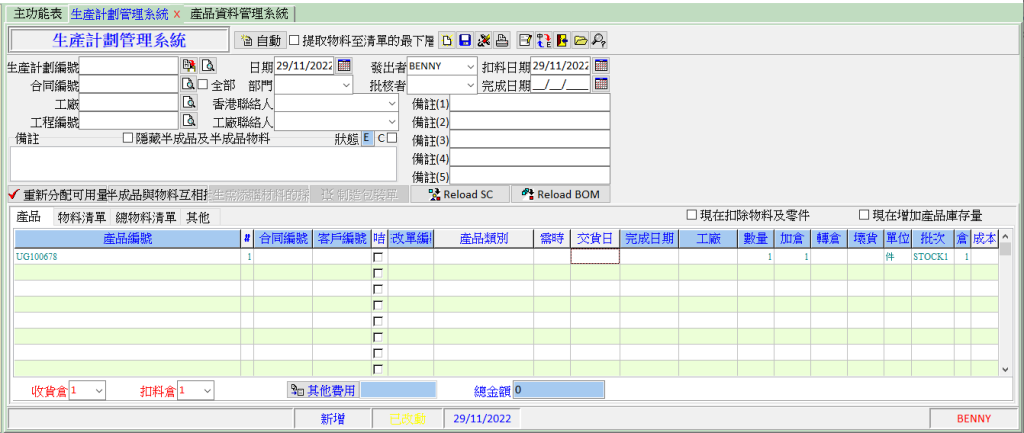

1.2 生產計劃 (設定所需成品生產數量)

– 系統會自動扣減物料使用數量

– 當加工完成後,系統會自動增加成品生產數量

– 原料成本將會平均計算到每件成品的成本

基本型生產比加工型生產能夠更詳細記錄整個生產物料流動的資訊

(生產計劃單=>物料轉倉(領料到車間)=>生產詳情=>物料回倉)

適合電子產品、玩具生產、金屬壓鑄等

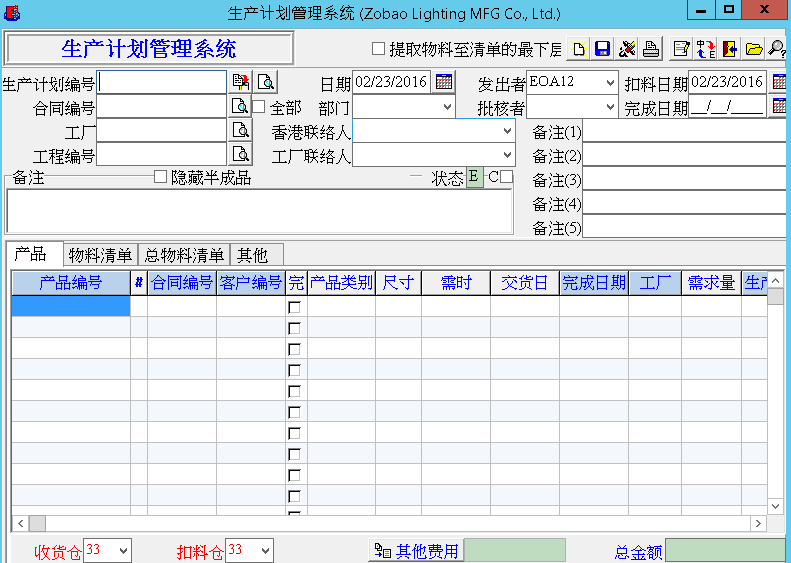

2.1 生產計劃 (設定所需生產數量)

– 根據產品物料清單設定

– 系統自動計算生產所需物料清單

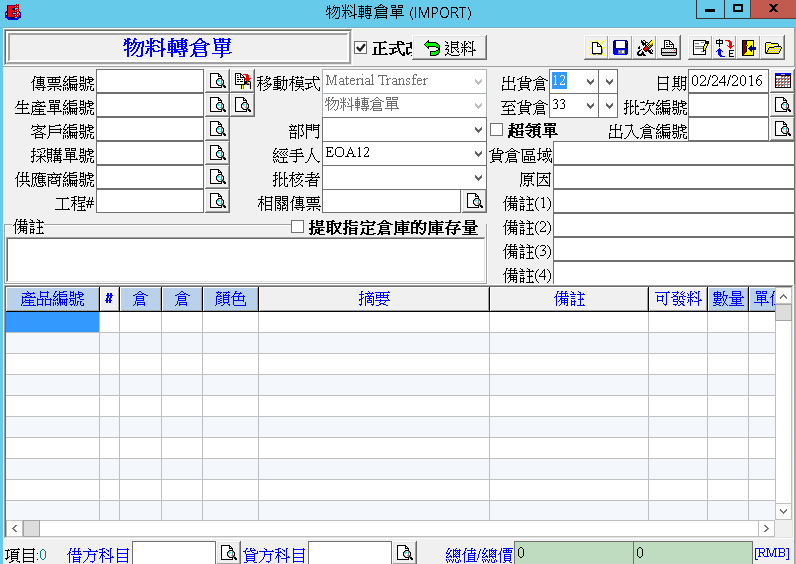

2.2 領料單(物料轉倉單)

– 根據生產計劃單要求,把原料料轉到生產車間(發料數量可按需要修改)

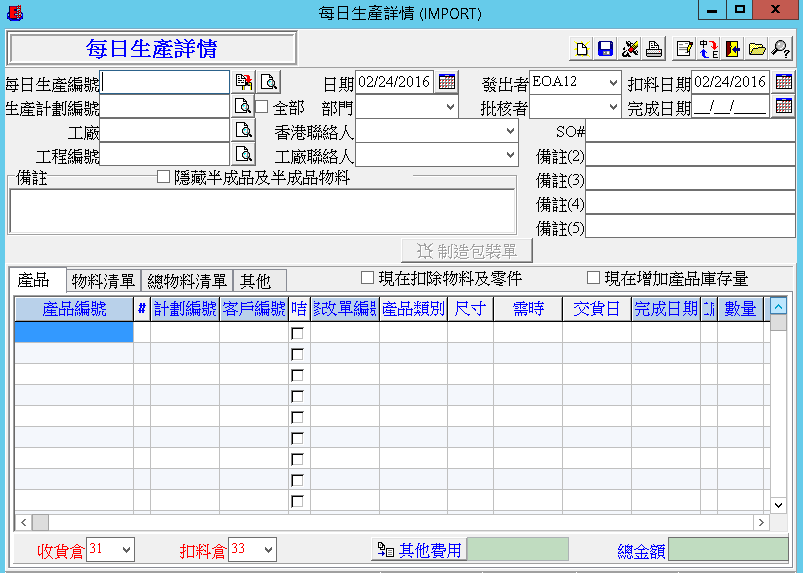

2.3 生產詳情

– 填寫每日生產詳情,直至完成此生產計劃單

– 系統自動扣除原料倉及增加成品倉

– 可以填寫成品及原料壞貨數量,系統能按實際數量計算成品成本

2.4 物料回倉

– 發料 / 領料

– 多發物料退回主倉,成本更能正確反映原料實際使用量

訂單物料需求計劃 (MRP):

根據客戶的意向訂單和以關鍵物料計算物料需求,為能否接單以及可供貨日期提供數據基礎

生產資源計劃(MRP II):

根據主生產計劃計算物料需求,為採購部門提供採購的數據基礎

排期物料需求計劃:

根據生產排期計算物料需求,為生產部門監控物料的到位提供基礎

物料需求模擬計算:

可自行定義條件計算物料需求,彌補以上各種算法的不足

粗能力計算:

提取關鍵工序計算能力資源,為客戶的意向訂單能否接單以及可供貨日期提供數據基礎

無限能力資源計劃:

計算各工作中心的能力負荷,以便對超負荷的工作中心進行能力調整

有限能力資源計劃:

根據訂單的優先級進行計算,可得各工作中心生產排期和各訂單預計完成日期

能力資源模擬計算:

可自定義條件計算能力負荷,彌補以上各種算法的不足

機器/生產線管理:

定義工廠內部的機器和生產線,以及它們的工作日歷

工藝路線:

定義每個產品的生產工藝路線,以及每一工序的標準工時

訂單生產排期單:

手動根據訂單的優先級排產

生產線排期單:

在訂單生產排期單的基礎上手動對每個工作單位進行排產

質檢規則:

建立質量管理系統運行所需的基本參數、技術標準

用料測試報告:

各個部門對原料進行詳細測試和批核,為採購部門是否採購此原料提供依據

入庫品質檢驗、生產過程品質檢驗 、成品入庫品質檢驗、出貨品質檢驗:

從原料入庫,半成品、成品入庫到生產過程中的每一道工序進行品質檢驗,層層把關,大幅提高成品質量。

成本管理子系統將財務、生產、庫存、銷售與採購成本攤分到每件成品上。它可以更準確、快 速地進行成本費用,包括機器、管理人員、電力費用等的歸集和分配,提高成本計算的及時 性和正確性。同時通過定額成本的管理、成本模擬、成本計劃,更有效地進行成本預測、計劃、 分析與考核,提高企業成本的管理水平。